على أطراف سهل شاسع في شمال شرقي المجر، تنهض مبانٍ بيضاء لامعة، حيث كانت قبل أعوام قليلة حقولاً زراعية هادئة. في مصنع مجموعة «بي إم دبليو» بمدينة دبرتسن، تدخل الشركة «المرحلة النهائية» قبل انطلاق الإنتاج المتسلسل لسيارة «BMW iX3»، أول طراز من جيل «نويه كلاسه» (Neue Klasse)، المقرر خروجها إلى العالم في أواخر أكتوبر (تشرين الأول) المقبل.

لكن ما يتبلور في دبرتسن ليس مجرد «خط إنتاج» جديد؛ بل قالبٌ تصنيعي يعيد تعريف بناء السيارة من جذوره بدءاً من هندسة المنصّة، إلى تشغيل المصنع بالاعتماد الكامل على الكهرباء المتجددة، وصولاً إلى منصّات ذكاء اصطناعي. وإلى جانب ذلك، سجّلت المجموعة براءات لعدد كبير من الأنظمة والعمليات المبتكرة في هذا الموقع، بما يرسّخ تفرّده داخل شبكة إنتاج «بي إم دبليو عالمياً».

خلال دعوة خاصة لـ«الشرق الأوسط» إلى المصنع، يقول ميلان نيدلجوفيتش، عضو مجلس إدارة مجموعة «بي إم دبليو» والمسؤول عن الإنتاج إن «انطلاق الإنتاج المتسلسل لـ(iX3) يعلن حقبةً جديدة في صناعة السيارات».

صُمّم مصنع دبرتسن وبُني وفق رؤيتنا الاستراتيجية (iFACTORY،) وهو مصنع رقمي منذ اللحظة الأولى وخالٍ من الوقود الأحفوري. ويضيف نيدلجوفيتش: «هذه ليست لغة دعائية، بل هدفٌ لتصنيع سيارة كهربائية بمتطلبات الجودة الفاخرة، لكن بتكلفة وتعقيد أقل، وببصمة كربونية أدنى جذرياً». ومع أي طراز جديد، ستُرفع القدرة الإنتاجية تدريجياً وعلى مراحل بعد بدء التشغيل المتسلسل.

لماذا دبرتسن؟

بدأت القصة عام 2018، عندما قررت «بي إم دبليو» إضافة مصنع أوروبي جديد يتبع قاعدة «الإنتاج يتبع السوق». فاز الموقع المجري بسباق ضمّ عشرات الخيارات. يشرح نيدلجوفيتش أن «القرار لم يُبنَ على الإعفاءات أو المنح، بل اختارت الشركة المجر لأن البنية التحتية قوية، والتعليم رفيع، والجامعات قريبة، ونوعية العيش جيّدة».

لم يبدأ المصنع على أرض الواقع، بل بدأ افتراضياً عبر «المصنع الرقمي» لدى الشركة، حيث جرى بناء نسخة رقمية كاملة لكل المباني والخطوط ومسارات الروبوتات. أُجريت «انطلاقة إنتاج افتراضية» مبكراً في مارس (آذار) 2023، فاختُبرت كل مهمة قبل التنفيذ؛ ما أتاح تركيب الخطوط داخل المباني مطابقةً للتوأم الرقمي.

تقليل التعقيد

على مدى أجيال، تضخّم تعقيد السيارة الفاخرة من حيث تنويعات المواد والمثبتات وخطوات التجميع. توضح «بي إم دبليو» أن فلسفة «نويه كلاسه» تقوم على إعادة التفكير في السيارة نفسها؛ كيف تُبنى على مستوى كفاءة مختلف. في دبرتسن، انخفض عدد «تركيبات التثبيت» من نحو 3000 إلى 250 فقط، وتم تقليص عدد «طرق الوصل» نفسها على نحو ملموس لخفض التعقيد، إلى جانب توحيد وحدات كاملة، مثل الواجهة الأمامية من 17 جزءاً إلى 12، وتقليل تنوّع المواد، حيث لا تضيف قيمة للزبون.

المحصلة هي خفض تكلفة التصنيع بنحو 20 في المائة مع إبقاء «التنوع الذكي» الذي يريده العميل. كما تظهر تفاصيل التصميم المبكّرة في «الختم غير المرئي» للأبواب الذي يصل بصرياً بين الزجاج والباب، وفي تعظيم حيز البطارية داخل الهيكل لزيادة المدى والأداء.

طلاء «أخضر بالكامل»

تاريخياً، «الطلاء» هو الأكثر استهلاكاً للطاقة، ببلوغ الأفران حتى 180°م وغالباً بالغاز. هنا يختلف كل شيء، حيث سيكون مصنع دبرتسن أول مصنع سيارات للمجموعة يعمل بالكهرباء المتجددة فقط في الظروف التشغيلية الطبيعية. وفي ورشة الطلاء وحدها، يؤدي التحول إلى الكهرباء المتجددة إلى خفض سنوي يصل إلى 12 ألف طن «مكافئ ثاني أكسيد الكربون» ( CO₂e). كما جرى تنفيذ «شبكة حرارة» تسترد طاقة من الهواء المضغوط والأفران وأنظمة التبريد، بما يحقق توفيراً إضافياً يصل 10 في المائة. ويؤمّن الحقل الشمسي على مساحة 50 هكتاراً (نحو نصف كيلومتر مربع تقريباً) نحو ربع احتياجات الطاقة السنوية للمصنع، مع تخزين حراري مائي بسعة 1,800م³ (قدرة 130م.و.س) لاستغلال الفائض أيام التوقف وضخّه عند ذروة الطلب.

إجمالاً، يبلغ الأثر الكربوني لإنتاج «iX3» نحو 80 كغم «CO₂e» بينما ينخفض بصمة موقع دبرتسن نفسه إلى نحو 34 كغم CO₂e لكل سيارة، شاملة البطارية، عند التشغيل بطاقته، أي انخفاض يقارب الثلثين مقارنة بمشتقات «بي إم دبليو» الحالية ونحو 90 في المائة للموقع نفسه بالمقارنة بمرافق المجموعة الأخرى.

ورشة الكبس والهياكل

يوفّر تدفق القيمة المحسّن وأنظمة الكبس كفاءة عالية؛ إذ تتبع المجموعة استراتيجيتها المعهودة باستخدام الأدوات والمكابس نفسها عبر مواقعها عالمياً.

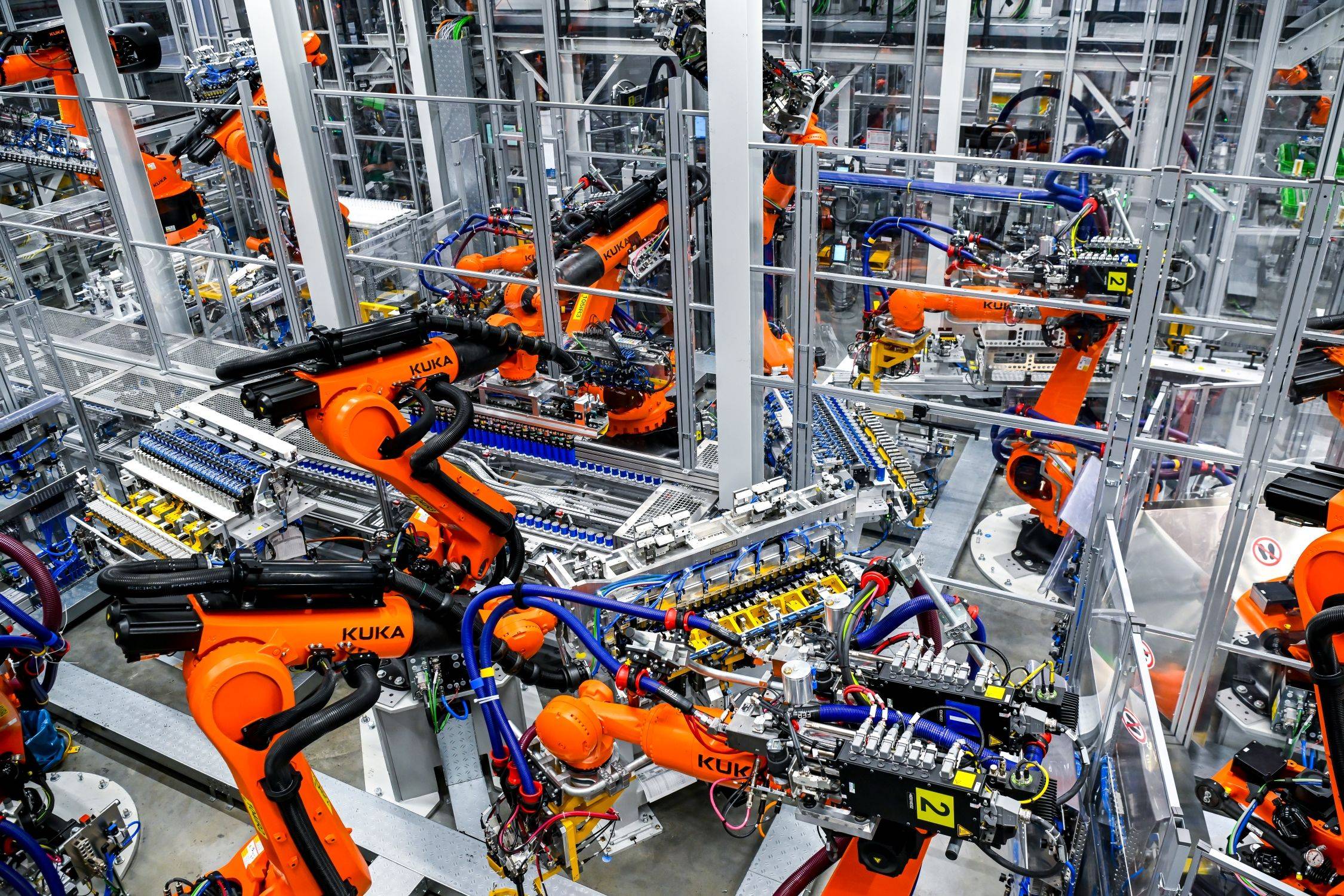

هذا يعظّم استغلال القدرة ويتيح تدوير القوالب وتدريب الطواقم داخل الشبكة. وفي ورشة الهياكل، أتاحت المحاكاة الرقمية المسبقة تحديد القيمة المثلى للتدفق وتموضع قرابة ألف روبوت بأفضل شكل.

من الاستشعار إلى القرار

خلال تجوال «الشرق الأوسط» في أقسام المصنع، تم فهم طريقة عمل منصة AIQX» (Artificial Intelligence Quality Next)» التي طورتها «بي إم دبليو» داخلياً. إنها عبارة عن كاميرات ومستشعرات على طول الخط تُغذي خوارزميات تتحقق من المطابقة في الزمن الفعلي وتعيد ملاحظات فورية للعامل. وتتجه الرؤية إلى أبعد من ذلك؛ إذ ستغدو السيارة نفسها «عنصراً متصلاً» في إنترنت الأشياء الصناعي، تُجري تحليلاً ذاتياً، وتتفاعل مع المشغّلين، وتُشارك رسائل موثّقة تلقائياً عبر أنظمة وكاميرات على متنها. وبالفعل، فإن المعدات والأدوات والمكونات وكل مركبة داخل صالات التجميع مرتبطة رقمياً بمنظومة إنتاج «بي إم دبليو».

لوجيستيات «هيكل الأصابع»

تتبنّى مباني التجميع بنية «الأصابع» وهي نسخة مُحسّنة عن تصميم مصنع الشركة في مدينة لايبتسيغ في شرق ألمانيا بحيث يُسلَّم 80 في المائة من القطع مباشرةً إلى نقطة التركيب الصحيحة على الخط. وتستفيد اللوجيستيات الكهربائية الداخلية من قطارات سحب ذاتية تنقل البطاريات عالية الجهد من الإنتاج إلى التركيب، ومن روبوتات نقل ذكية توصل المكونات الصغيرة إلى الخط. كما يتيح ربط قواعد البيانات الداخلية والخارجية أتمتة تحليلات مترابطة كانت تُجرى يدوياً، لتصبح «بضغطة زر» وبمعلومة مُهيكلة متاحة دائماً.

بطاريات الجيل السادس

ابتكرت المجموعة عمليات شديدة الذكاء لإنتاج بطارياتها عالية الجهد المطوَّرة داخلياً؛ وسيكون دبرتسن أول خمسة مواقع عالمياً يبدأ إنتاج «الجيل السادس» (Gen6) على نطاق متسلسل. طُوِّرت العمليات واختُبرت في مواقع تجريبية، وتدعمها توأمات رقمية وقواعد بيانات ذكاء اصطناعي تُحسّن الضبط وتُسرِّع تدريب العاملين. وتتبنّى الفلسفة «صفر عيوب» عبر فحوص مضمّنة على الخط ورصد 100 في المائة في نهاية الخط. ووفق مبدأ (local for local)، يجري تجميع البطاريات في الموقع نفسه لاستغلال كفاءة البنية التحتية وقِصر المسافات.

مصنع «شبكي» داخل المنظومة

يُعدّ دبرتسن أول موقع إنتاج في شبكة المجموعة لا يتبع مصنعاً «أُمّاً» بعينه؛ بل يعمل بصفته مصنعاً شبكياً يجمع أفضل الممارسات من مواقع متعددة حول العالم. وتكمن ميزة ذلك في قدرة القوى العاملة الحالية وهم أكثر من 2000 موظف، على التدريب ضمن الشبكة، ومشاركة الخبرات مع مواقع في الصين وجنوب أفريقيا والمكسيك والولايات المتحدة وألمانيا، ثم إعادة نقل خبرة «نويه كلاسه» (Neue Klasse) إلى مواقعهم، في معادلة تصفها الشركة بـ«ربح للجميع».

ما بعد «iX3»

ستكون سيارة «iX3» مجرد البداية. فبحلول عام 2027 تعتزم «بي إم دبليو» دمج «تقنيات» «Neue Klasse» في 40 طرازاً جديداً أو محدثاً، على أن يصبح مصنع دبرتسن مختبراً حياً لأساليب التصنيع المستقبلية. وستصبح السيارات نفسها عناصر فاعلة في «إنترنت الأشياء» الصناعي، قادرة على تحليل ذاتها ومشاركة البيانات مع المصنع في الوقت الفعلي. ورغم الجدل الأوروبي حول حظر محركات الاحتراق بحلول 2035، يتوقع نيدلجوفيتش أن يواصل الطلب على السيارات الكهربائية صعوده قائلاً: «تكنولوجيا البطاريات ناضجة ولها مستقبل، لكن الانفتاح التكنولوجي أمر حاسم. يذكر: «نحتاج إلى بنية تحتية وأسعار طاقة تنافسية إذا أردنا المضي في هذا المسار».

نموذج يُحتذى في الصناعة

من يقف على أرض المصنع، يدرك أن دبرتسن أكبر من مجرد موقع إنتاج. فهو بمثابة قالب لما يمكن أن تكون عليه صناعة السيارات عالمياً وهي تواجه تحديات إزالة الكربون والتحول الرقمي وخفض التكاليف. كل عنصر، من الحقل الشمسي إلى منصة الجودة المعززة بالذكاء الاصطناعي، صُمم ليكون قابلاً للتوسع. ويختم نيدلجوفيتش حديثه لـ«الشرق الأوسط» قائلاً إن «البساطة قد تبدو سهلة، لكنها الأصعب. لقد قللنا التعقيد، وحققنا التحقق الرقمي لكل عملية، واستفدنا من خبرات شبكتنا العالمية. اليوم نحن مستعدون للإطلاق».

ومع خروج أولى سيارات «Neue Klasse iX3» من خطوط التجميع في الأسابيع المقبلة، سيخضع رهان «بي إم دبليو» على مصنع كهربائي ورقمي بالكامل لاختبار حقيقي. نجاح هذا المشروع قد يحدد ملامح صناعة السيارات لعقود مقبلة.